LED芯片的三种封装结构分别为正装、垂直和倒装,具体介绍如下:01 最早出现的芯片结构,电极、P型半导体层、发光层、N型半导体层和衬底依次排列。该结构中PN结处产生的热量需要经过蓝宝石衬底才能传导到热沉,蓝宝石衬底较差的导热性能导致该结构导热性能较差,从而降低了芯片的发光效率和可靠性。该结构简单、制作工艺相对成熟,但存在电流拥挤、散热差和电极金属迁移等问题。

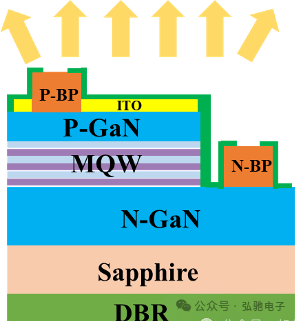

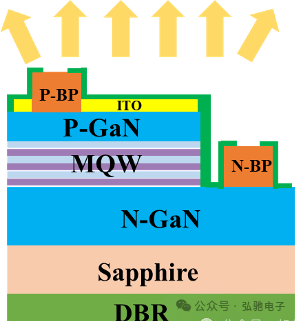

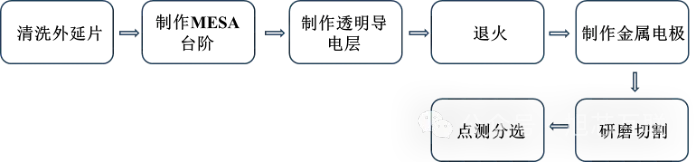

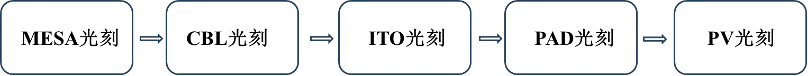

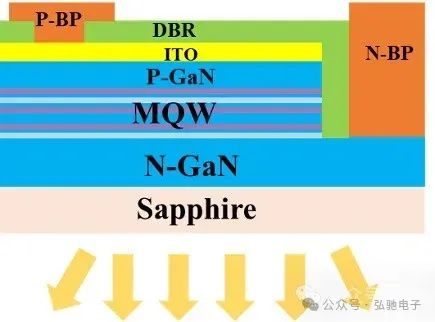

(1)正装结构LED的p、n电极在LED的同一侧,电流需横向流过n-GaN层,导致电流发生拥挤,局部产生大量热,限制了驱动电流;(2)蓝宝石衬底的导热性差,严重阻碍了热量的散失;(3)温度和湿度等因素可能导致电极金属迁移,随着芯片尺寸缩小,正负电极间距减小,可能会有短路的问题出现。正装芯片有多种分类方式,可以按照发光颜色、芯片功率、应用范围等进行分类。为更好的阐述正装LED芯片的结构。本文根据芯片功率将芯片分为小功率芯片、中功率芯片、大功率芯片三类。小功率芯片的结构相对简单,制作工艺也相对简单,通常采用三次光刻制程,分别是MESA光刻、ITO光刻、PAD光刻,详细流程如下:中功率芯片通常会采用5次光刻制程,在小功率的3次光刻工艺的基础上增加了电流阻挡层(CBL)光刻、钝化(PV)光刻,具体工艺流程如下:也可以采用先ITO后MESA的工艺流程,这有利于芯片良率的提升,详细流程如下:中功率芯片在研磨后通常会背镀上高发射率的DBR。DBR可以显著提高芯片点测亮度,对封装后的亮度也有一定的提升。大功率芯片通常也是采用中功率的5次光刻制程,但是背镀层会由原来的DBR改为ODR(全方位反射层)。蓝宝石衬底的正装结构LED以工艺简单、成本相对较低,一直是GaN基LED的主流结构。目前,多数企业为节约生产与研发成本,仍采用这种结构。

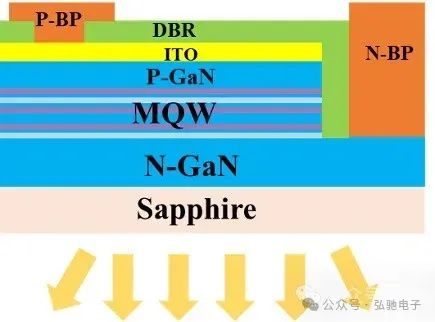

01 采用高热导率的衬底取代蓝宝石衬底,提高了散热效率。两个电极分别在LED外延层的两侧,电流几乎全部垂直流过LED外延层,避免了局部高温。该结构具有良好的散热性能和可靠性,但制备工艺相对复杂。

(1)目前,现有的所有颜色的垂直结构LED:红光LED、绿光LED、蓝光LED及紫外光LED,都可以制成通孔垂直结构;(2)所有的制造工艺都是在芯片(wafer)水平进行;(3)由于无需打金线与外界电源相联结,采用通孔垂直结构的LED芯片的封装厚度降低;(5)可以采用较大直径的通孔/金属填充塞和多个的通孔/金属填充塞进一步提高衬底的散热效率。制备GaN基垂直结构LED的工艺主要分成以下几个步骤:表面处理、台面蚀刻、钝化层沉积等步骤,具体流程如下所示:垂直结构的蓝光芯片是正装的基础上产生的,这种芯片是将传统蓝宝石衬底的芯片倒过来键合在导热能力较好的硅衬底或金属等衬底上,在将蓝宝石衬底激光剥离。这种结构的芯片解决了散热的问题,但由于工艺复杂,生产合格率较低,目前发展不温不火。

三、倒装结构

01 将正装芯片翻转过来,使电极朝下。这种结构没有通过蓝宝石散热,热量直接传导到热沉,散热效果好。同时,倒装结构避免了对出射光的遮挡,提高了出光效率。此外,倒装结构还具有尺寸小、密度高、光学匹配容易、抗静电能力强等优点。

(1)没有通过蓝宝石散热,从芯片PN极上的热量通过金丝球焊点传到Si热沉,Si是散热的良导体,其散热效果远好于蓝宝石的散热,可以通过大电流使用;(2)尺寸可以做到更小,密度更高,同时光学更容易匹配;(6)电极之间距离较远,可以减小电极金属迁移导致的短路风险。目前,由于地制造设备和成本要求较高,做此类芯片的厂商还相对较少。因此,在市场应用虽还不是很广泛,但具有非常广阔的前景。

鄂公网安备 42011102001041号

鄂公网安备 42011102001041号